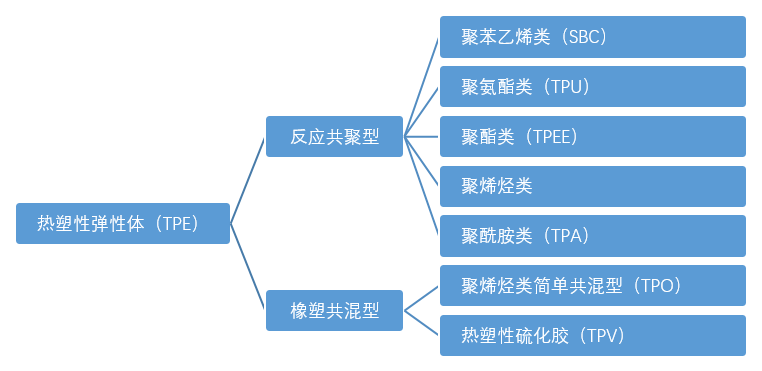

热塑性弹性体TPE(Thermoplastic Elastomer )是一种具有橡胶的高弹性,高强度,高回弹性,又具有可注塑加工的特征的材料。在众多工程塑料中,热塑性弹性体是最为适用于汽车轻量化的材料之一,汽车行业的快速发展带动了热塑性弹性体市场的高速发展,近年来被更多的汽车制造商为采用。目前热塑性弹性体TPE已经发展到十几个品种。常见的主要有苯乙烯类( TPS)、聚烯烃类(TPO)、聚氨酯类( TPU)、聚酯类(TPEE)、聚酰胺类( TPAE)等。

其中,聚烯烃类热塑性弹性体(TPO)是一种高性能聚烯烃产品,其在高温下可以像热塑性塑料一样加工,而在常温下又呈现橡胶弹性,并且价格低、密度小、弯曲弹性模量高、低温抗冲击性能好、流动性好、易加工、可重复使用,这些特性又使其在汽车内外饰领域大有可为。据相关数据显示,使用 TPO可以使车重减轻20%~25%,被认为是汽车轻量化的理想材料,未来开发和应用值得业内期待。

聚烯烃类热塑性弹性体(TPO)主要包括嵌段共聚物、接枝共聚物和共混物 3种类型,其中采用茂金属催化剂合成的聚烯烃热塑性弹性体乙烯—辛烯共聚物( POE)和动态硫化法制备的热塑性动态硫化胶是两种主要的聚烯烃类热塑性弹性体。

茂金属聚烯烃弹性体乙烯—辛烯共聚物茂金属催化剂与一般传统的Ziegler-Natta 催化剂相比,具有理想的单一活性中心,因而能精密控制相对分子质量分布、共聚单体含量及其在主链上的分布和结晶结构。合成的聚合物是高立构规整聚合物,相对分子质量分布很窄,从而能准确控制聚合物的物理机械性能和加工性能。茂金属催化剂具有催化活性高、单活性中心的特点,其催化制备的聚合物具有相对分子质量分布窄、聚合物结构可控等优点,已成为继 Ziegler-Natta 催化剂之后的新一代烯烃聚合催化剂。

聚烯烃类热塑性弹性体(TPO)主要包括乙烯-α- 烯烃共聚热塑性弹性体(POE)和动态硫化热塑性弹性体(TPV )。迄今为止,中国仍未能商业化生产POE,产品均需进口。

POE作为改性剂,既可以改性橡胶,也可以改性塑料。由于POE 的加工温度较低,因而与非极性橡胶,特别是EPR、EPDM 、NR、SBR 及 BR 等的混合较为容易。POE的最大应用还是在塑料制品上。用 POE改性PP,对其缺口冲击强度提高很大;将马来酸酐接枝 POE 后的弹性体用来改性PA6,可使材料的吸湿性减小、冲击强度大幅提高。

TPV是热塑性弹性体(TPE)的一种特殊类型,与具有弹性的嵌段共聚物不同,而是由弹性体 —热塑性聚合物共混物的协同作用生成,具有比简单共混物更好的性质。TPV的主要应用领域为汽车行业,随着汽车轻量化和绿色环保趋势日益凸显, TPV将得到更为广泛的应用,或将成为增长最快的TPE品种之一。

制备热塑性硫化橡胶的关键技术是动态硫化技术,这一技术的进步之一是采用低成本的现有加工方法,通过将现有的聚合物进行共混来制备新产品。与传统的、资金投入强度高的生产新材料的工艺相比,该工艺还能满足对大型聚合装置的环保要求。TPV 技术的另一些优于作为热塑性弹性体来源的嵌段共聚物的地方是:上限使用温度高、耐烃类介质和压缩永久变形小。

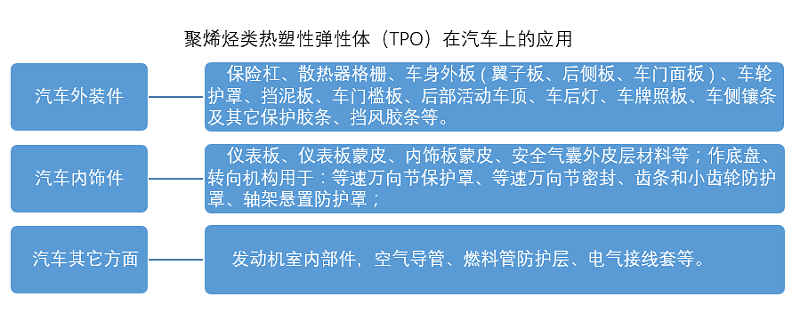

1998年全世界TPO在汽车上的用量约为 45.36万吨 ,其中90%用于汽车外装件,占世界汽车保险杠原料市场的 85%,其中欧洲占汽车保险杠原料市场的90%,美国占 75%,日本占95%。TPO 在保险杠市场中份额持续上升的重要原因是材料性能的大幅度改善,特别是弯曲弹性模量、低温抗冲击性和熔体流动速率的改善,这些性能的提高有助于降低保险杠壁厚、减轻质量、减少材料消耗和加工时间,并使保险杠性能保持不变,并降低成本。

1、聚烯烃类热塑性弹性体(TPO)在汽车保险杠上的应用开发动向。

D&S国际塑料公司推出汽车用新一代TPO,用作汽车保险杠,壁厚可减至 2.5mm(原为3.5mm),使保险杠质量减轻 31%(1.18kg) ,成型周期缩短 15s。与原来的TPO相比,其弯曲弹性模量提高一倍 (1482.4MPa),拉伸强度提高60%(27.6MPa),硬度较高 (75~80洛氏硬度 ) 。熔体流动速率也提高一倍 (15~25g/10min) 。此外,新一代TPO的低温抗冲击性、 耐化学药品性和涂装性也较优越。该公司推出的混合型 TPO产品,具有较低的线胀系数,尺寸稳定性好,能满足汽车配件对尺寸偏差日益严格的要求,具有较低的收缩率、高的流动性、良好的涂装性和低温抗冲击性 ( 冲击强度为 3.53MPa),已用作新的大众 Beetle车的保险杠。该车在公路安全保险协会进行的小型汽车碰撞试验中性能最佳。Montell 公司生产的高弯曲弹性模量 TPO已被用于该车保险杠,其壁厚从3.2~ 3.5mm,降为 2.4mm,质量为 2.37kg,大大节省了成本和缩短了成型周期,显示了巨大的应用潜力。Exxon Mobil化学品公司推出一种用茂金属合成的改性 TPO,质量轻并可加工成薄壁保险杠,壁厚减少了25%以上。

2、聚烯烃类热塑性弹性体(TPO)在汽车车身外板上的开发动向。

TPO能应用于车身外板是由于开发了尺寸稳定的TPO配混料,解决了热膨胀问题。通过配混矿物和玻璃填料与各种橡胶,已将 TPO的热膨胀系数降低 50%~75% ,并且刚度、光泽度、耐冲击性和耐擦伤性也都很高。高模量低线胀系数TPO还可作汽车其它外装饰件,包括散热器格栅、车轮护罩、 车门槛板等。D&S 国际塑料公司推出的低线胀系数TPO系列的弯曲弹性模量为552 ~2275MPa ,线胀系数仅为通用TPO 的50%。这对制造尺寸较长的外装件很有利,可省去为防止弯曲而设计的支撑部分,作侧面模塑件和车门槛板。20% 矿物增强品级的TPO的弯曲弹性模量为2275MPa ,性能与一种PC/ABS合金相同,而质量要轻7% ,可作车身护板、车轮护罩、仪表板等,满足耐热冲击标准要求。混合型TPO产品,具有高光泽,弯曲弹性模量为550MPa ,主要用于汽车侧身彩色模塑件。

3、聚烯烃类热塑性弹性体(TPO)在汽车其它部件上的应用。

TPO又一较大潜在市场是作机动车身门、窗及其它部件的密封材料。目前机动车身密封都采用三元乙丙橡胶,一辆车约用12kg 。欧洲每年生产1200万辆机动车,总需求量超过15 万t ,而全世界约需44万 t/a 。TPO在车内应用的最大潜在市场是取代 PVC作大型部件如仪表板、车门内装饰板等蒙皮。与PVC相比,除了可回收性外, TPO还有如下优点:长期耐紫外线性、颜色稳定性、质量较轻、无增塑剂迁移问题。TPO的一个缺点是缺乏轻质 PVC皮革样的柔软触感,但利用与苯乙烯类弹性体和硫化胶等填充剂掺混的新配混技术,已使PO-T能具有与 PVC十分接近的柔软性。

聚烯烃类热塑性弹性体(TPO)在新车型中应用的典型案例,是尼桑 2014款Rogue车型率先采用热塑性聚烯烃作原料生产汽车后备箱盖,结果获得美国塑料工程师协会颁发的 “2014汽车创新大奖”。据悉,该汽车后备箱盖采用热塑性聚烯烃 PP树脂打造。喷漆A类外门板由里安德巴塞尔工业 (LyondellBasell)具有极高熔体流动性、高刚度、高冲击性能、矿物填料填充热塑性聚烯烃(TPO)牌号制造 (据说是北美首次在外部提升式门中使用这种材料)。这一罩盖不仅质量轻 (净重是等体积传统复合材料的70%),在性能方面也有很大的改良。

汽车轻量化、节能环保及轨道交通发展,将使交通用塑料需求继续增长。目前,欧美等国的汽车塑料用量已占10%~15%,中国在 10%左右。随着聚烯烃的生产、加工以及催化、填充等改性技术的不断进步,聚烯烃类热塑性弹性体(TPO)在汽车行业的应用越来越多,尤其是在当下汽车轻量化、节能环保趋势下,车用聚烯烃改性材料更是发挥了巨大作用。